没有找到问题?

向我们提供您的问题

在金属板材、管道或型材的卷制工艺中,咬边问题是常见且令人困扰的质量缺陷之一。咬边不仅影响产品外观与尺寸精度,还可能造成后续焊接和装配困难。要有效解决这一问题,需要从设备、工艺、材料和管理多方面进行改进。

1. 合理调整设备参数

卷制设备的辊轮间距、压力和速度是决定卷制质量的关键因素。

操作要点:根据板材厚度、宽度和材质,合理调整辊轮间隙与进料角度;避免过大的压入力导致金属边部变形。

维护建议:定期检查辊轮磨损情况,保持工作表面光洁,防止因局部磨损引发不均匀受力。

2. 改进进料与定位方式

进料偏斜是导致咬边的重要原因之一。

操作要点:在上料前做好板材定位和矫平,必要时使用导向装置或定位销确保进料方向一致。

维护建议:保持送料系统平稳,避免在卷制初段产生“吃料”不均。

3. 优化材料端部处理

材料边缘的毛刺或不规则切割会加剧卷制过程中受力不均,容易咬边。

操作要点:在卷制前对板材边缘进行打磨或整修,去除毛刺和不规则段。

维护建议:对来料进行抽检和分类,保证边部质量稳定。

4. 控制卷制速度与张力

卷制速度过快或张力控制不稳,会导致边缘无法同步弯曲。

操作要点:根据材料硬度和厚度,合理设定卷制速度;必要时分多次成形,避免一次卷制过大变形量。

维护建议:定期校验张力控制装置,保持其精度和响应灵敏。

5. 检查并改善模具或辊型设计

模具或辊型设计不合理也会增加咬边概率。

操作要点:根据实际产品规格优化辊型或模具半径,避免因过渡不顺导致边部集中应力。

维护建议:与设备制造商或技术团队合作,对辊型进行定期评估和微调。

6. 建立工艺标准与数据追踪

通过建立标准化工艺参数和数据记录,可以快速定位问题原因。

操作要点:记录不同批次、不同参数下的卷制结果,建立经验数据库;发现咬边趋势及时调整工艺。

维护建议:培训操作人员,提升其对设备和工艺参数的理解,减少因人为操作不当导致的问题。

结语

卷制过程中出现的咬边问题往往是设备状态、工艺参数、材料质量和操作方式综合作用的结果。通过合理调整设备参数、改进进料定位、优化材料边缘、控制速度张力、优化辊型设计以及建立完善的工艺标准,可以有效减少咬边,提高产品质量和生产效率。

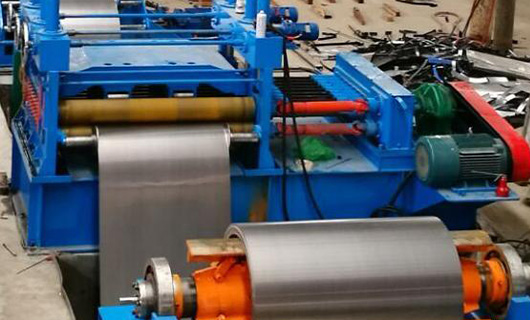

在金属加工、板材生产等领域,横剪定长生产线是常用的关键设备,其作用是将卷材按设定长度剪切成板材。若在生产中出现定长精度偏差,不仅影响产品尺寸一致性,还会带来后续工序的浪费与返工。要解决这一问题,需要从设备、工艺、管理多方面入手。

1. 校正送料系统

送料系统的稳定性直接决定剪切长度的精度。

改进措施:定期检查送料辊、伺服电机、同步带和传动轴的磨损与松动情况,保持送料系统转速与定位的稳定性。

操作技巧:根据板材厚度和材质适当调整压料力,避免滑动导致定长不准。

2. 检查编码器与控制系统

编码器或测长装置是定长控制的核心环节,信号偏差会直接导致剪切长度误差。

改进措施:定期校准编码器精度,检查信号线接触是否良好;必要时升级控制程序,提高采样与响应速度。

操作技巧:保持测长轮清洁、无打滑,避免灰尘或油污影响测量精度。

3. 保证剪切装置灵敏度

横剪装置(如液压剪或机械剪)的动作时机若与控制信号不匹配,也会造成偏差。

改进措施:调整剪刀启动点和剪切速度,使其与送料同步;检查液压阀、气动元件和刀片位置是否正确。

操作技巧:剪切刀片保持锋利,刀刃间隙均匀,减少因切削阻力变化导致的偏差。

4. 控制生产速度与张力

过高的生产速度或张力不稳会使板材在送料过程中出现抖动,从而影响测长精度。

改进措施:根据材料厚度、硬度合理设定速度与张力,避免过冲现象。

操作技巧:在切换不同批次或材质时重新设定相关参数,保证送料平稳。

5. 加强日常维护与数据管理

横剪定长生产线由多部件协同完成,需要持续维护和数据分析。

改进措施:建立设备点检制度,定期保养传动系统、润滑轴承和电控系统;记录各批次定长误差并分析原因。

操作技巧:发现偏差时及时调整控制参数或停机检查,避免误差积累。

结语

横剪定长精度偏差并非单一因素引起,而是送料、测量、剪切、速度及张力等多方面的综合问题。通过定期校正设备、优化控制参数、加强维护和管理,可以有效提高剪切精度,保证产品尺寸一致性,从而为后续工序和客户交付打下良好基础。

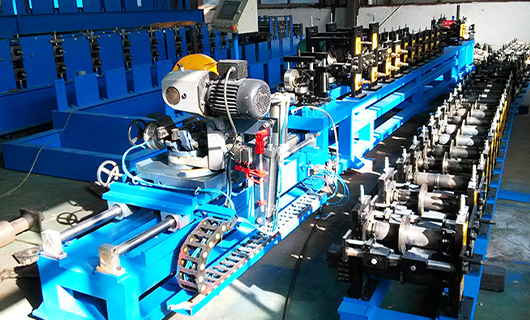

在金属加工行业中,纵剪分条机广泛用于将大卷板材按需求宽度进行纵向分切。实际生产中,如果操作或设备状态不*,容易出现切边毛刺问题,不仅影响产品质量,也增加后续工序负担。要有效解决这一问题,需要从多方面入手。

1. 检查刀具状态与安装精度

刀具是纵剪分条的核心部件,刀片锋利度与装配精度直接决定切割质量。

解决思路:定期检查刀片磨损情况,及时研磨或更换刀片;安装时确保上下刀间隙均匀、轴向定位准确,避免因间隙不均导致毛刺。

2. 合理调整刀片间隙

不同材质、厚度的板材,对刀片间隙有不同要求。间隙过大或过小都会增加毛刺。

解决思路:根据钢卷厚度、材质硬度,严格按工艺要求调整刀片间隙,可通过试剪方式确定**间隙参数。

3. 控制材料质量与表面状况

原材料质量和表面状态对剪切效果有较大影响。

解决思路:在进料前检查材料边缘是否有裂纹或毛边,必要时进行预处理;保持原材料表面干净、无硬质颗粒,避免划伤刀片。

4. 检测并校正设备精度

纵剪分条设备的主轴、压料辊、导向装置若存在偏差或磨损,会导致剪切线不稳定。

解决思路:定期对设备进行校正、紧固传动部件;保持导向辊平直度与压料稳定性,防止材料在剪切过程中跑偏。

5. 合理控制生产速度与张力

分条速度过高或张力控制不当,也会导致切边毛刺加剧。

解决思路:根据材料和刀片状态调整适宜的速度与张力,尤其在分条薄料或高强度材料时适当降低速度。

6. 加强日常保养与记录

持续的维护和数据记录,有助于提前发现隐患。

解决思路:建立刀片使用与研磨台账,定期清理设备、检查紧固件和润滑状态,确保整机保持在良好工作状态。

结语

纵剪分条出现毛刺往往是多种因素叠加造成的,只有从刀具、设备精度、工艺参数、原材料和维护等方面综合改进,才能有效减少毛刺,提高产品质量和生产效率。长期坚持科学管理与设备保养,还能延长刀片寿命,降低生产成本。

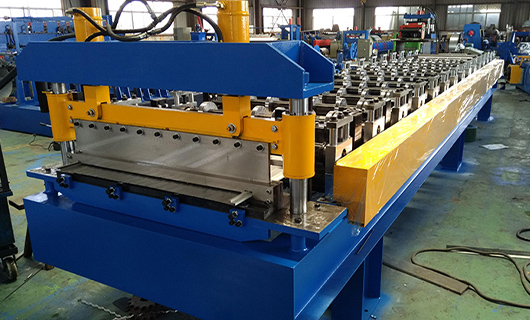

在金属成型和建筑板材生产中,压型机是重要的核心设备,其工作强度大、运转频率高。要保障设备稳定运行,日常维护必须到位,尤其是重点部位的检查显得尤为关键。本文从实际应用角度,总结压型机日常维护中应重点关注的几个部位。

1. 传动系统:稳定运转的动力来源

压型机的传动系统包括电机、减速机、链条、皮带及轴承等部件。

检查要点:链条松紧度、皮带磨损情况、轴承润滑状态及减速机油位。

维护建议:定期添加或更换润滑油脂,发现异常声音或温度升高要及时处理,防止因传动不畅引发停机。

2. 成型辊轮与导向系统:保障产品精度的关键

辊轮是压型机的核心工作部件,直接决定成型精度和表面质量。

检查要点:辊轮表面有无磨损或划痕、导向轮位置是否偏移、固定螺栓是否松动。

维护建议:定期清理辊轮表面残留物并保持光洁,适时微调导向系统以保证产品精度。

3. 液压或气动装置:控制压力与稳定动作

许多压型机配有液压或气动系统,用于驱动剪切、压紧或定位。

检查要点:液压油或气源压力是否稳定、管路有无泄漏、密封圈有无老化。

维护建议:定期更换液压油或过滤器,保持油路、气路清洁并检测各阀件灵敏度。

4. 电气控制系统:设备“大脑”的可靠性

电控柜、传感器、限位开关和线路接头等都是压型机正常运行不可或缺的部分。

检查要点:线路绝缘是否完好、接线端子是否松动、控制按钮是否灵敏。

维护建议:定期清理电控柜灰尘,按周期对传感器进行校准,防止因电气故障造成误动作。

5. 紧固件与易损件:细节决定稳定性

螺栓、螺母、垫片以及刀具、剪切模等易损件虽然小,但影响整体运行稳定。

检查要点:紧固件是否松动、刀模磨损是否超过允许范围。

维护建议:定期紧固,提前准备易损件备品,发现磨损严重及时更换。

6. 整机清洁与防护:延缓部件老化

灰尘、油污、水汽等会加速零部件老化,影响运行精度。

维护建议:定期清洁机体表面和工作区域,保持干燥整洁,必要时加装防护罩。

结语

压型机的日常维护并非只在于定期检修,更在于抓住关键部位进行针对性保养。传动系统、辊轮、液压装置、电气系统、紧固件与易损件等均是重点检查对象。做好这些环节的日常维护,不仅能提高生产稳定性,还能降低故障率,为企业持续、高效运转提供保障。

在各类生产型企业中,设备是保持生产效率和产品质量的重要基础。设备的日常维护不仅能延长使用寿命,还能降低故障率,提高生产稳定性。而在实际操作中,抓住关键部位的维护尤为重要,本文将从几个主要方面展开分析。

1. 传动系统:保障设备运行的核心

传动系统包括电机、皮带、链条、轴承和减速机等部件,是设备的“动力通道”。日常维护中应重点检查皮带松紧度、链条润滑度以及轴承磨损情况,定期补充润滑油脂并更换老化零件,以确保传动稳定、噪音低、振动小。

2. 润滑部位:减少磨损的关键

设备在长期运转中,摩擦面会不断产生磨损,因此润滑保养是必不可少的工作。针对齿轮、滑轨、滚轮、导轨等部位,要根据厂家要求选用合适的润滑油或润滑脂,并严格按照周期进行加注和清理,以降低磨损、减少故障隐患。

3. 电气系统:确保安全与精准控制

控制柜、传感器、线路接头及开关按钮等电气元件是设备精准运行的“大脑”。定期检查线路连接是否松动、绝缘是否完好,及时清理灰尘和油污,并对传感器进行标定,能有效减少因电气故障导致的停机。

4. 液压与气动单元:维持压力与稳定性

对于带有液压或气动装置的设备,应重点检查油压或气压是否稳定、管路有无泄漏、密封圈是否老化。定期更换液压油或气源过滤器,并保持管路清洁,能够延长元件寿命并保证动作精确。

5. 易损件与紧固件:防止松动与异常磨损

刀具、模具、滚轮、垫片等易损件要根据实际磨损情况及时更换;螺栓、螺母等紧固件应定期检查是否松动,以防因振动或冲击导致设备精度下降或部件脱落。

6. 整机清洁与防护:延缓老化

保持设备表面清洁、防止粉尘、油污、水汽侵蚀,可以延缓设备的外观老化和部件锈蚀。可通过定期擦拭、加装防护罩等方式提高设备整体可靠性。

结语

设备日常维护的关键在于“查、润、紧、清”,即检查、润滑、紧固和清洁。抓住上述几个关键部位进行有计划的维护,既能降低故障率,又能为生产稳定运行提供坚实保障,也为后期升级和优化打下良好基础。