楼承板作为现代建筑结构的重要组成部分,其成型精度直接影响到建筑的受力性能和施工效率。随着制造技术的发展,新设备在设计、控制和检测等多方面的改进,使楼承板成型精度有了显著提升。了解这些新设备的特点,有助于企业在选购和使用时更好地掌握关键点。

一、智能控制系统的引入

传统成型设备多依赖人工调节,而新设备普遍配备PLC或工业计算机控制系统,可对辊轮间距、送料速度、压力等关键参数进行自动调节。智能化控制不仅提高了生产稳定性,也减少了人为误差,从源头提升了成型精度。

二、高精度辊轮与模具加工

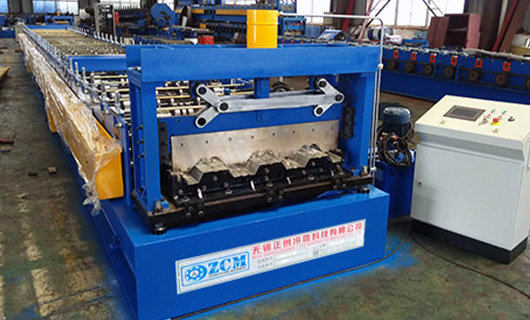

辊轮与模具是楼承板成型的核心,新设备通过数控加工、热处理和表面抛光工艺,确保辊轮尺寸与形状的精度更高。多道辊轮分步成型,能够更平稳地将钢板压制成型,减少应力集中,保证板形一致性。

三、伺服驱动技术的应用

伺服驱动响应速度快、精度高,是新设备的重要特征。它能根据不同厚度和规格的材料自动调整扭矩与速度,使成型过程更加平稳,显著降低波形偏差和长度误差,提高产品一致性。

四、自动定尺切断系统

新设备通常配备自动定尺切断装置,利用伺服电机与光电传感器协同工作,确保切断长度精度。切断过程与成型过程同步进行,避免因停机切割而导致的误差积累,提高生产连续性和精度。

五、在线检测与动态校正

高端楼承板成型设备已将在线检测纳入生产流程,通过激光测量或高精度传感器实时监控板宽、波形、厚度等参数。一旦发现偏差,控制系统会自动调整辊轮压力或送料速度,实现动态校正。

六、模块化与快速换型

新设备采用模块化设计,使更换不同规格楼承板时只需调整部分辊轮或模具即可,大幅缩短调试时间,减少因频繁拆装带来的误差,保持成型稳定性。

七、完善的润滑与冷却系统

在高速生产中,润滑与冷却系统的改进也有助于提升精度。新设备在关键传动部位和辊轮之间布置自动润滑与冷却装置,降低摩擦和热变形,保证成型过程稳定。

结语

新设备在智能控制、高精度辊轮、伺服驱动、自动定尺切断、在线检测、模块化设计以及润滑冷却系统等方面的创新,使楼承板成型精度得到全面提升。企业在选用和维护设备时,可以重点关注这些技术特点,以保障生产效率和产品质量,提升市场竞争力。