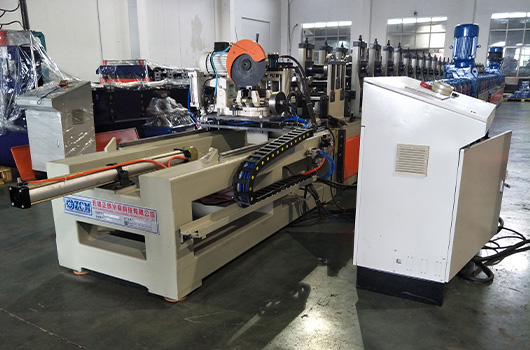

光伏支架作为光伏系统中的基础结构件,其加工质量与尺寸一致性,依赖于配套成型设备的稳定运行。光伏支架设备通常涵盖开卷、校平、冷弯成型、冲孔、定尺切断等多个工序,不同设备配置适用于不同生产模式。在实际选型过程中,需要围绕产品结构、加工精度和产能要求进行系统分析。

一、以产品结构为基础确定设备形式

光伏支架的截面形式直接决定设备的成型方案。常见支架型材包括C型、U型、槽型及多种组合截面,不同截面对辊轮数量、成型道次和设备长度均有明确要求。选型时,应根据设计图纸中型材宽度、高度及翻边结构,确认设备是否具备相应的成型能力,避免因设备适配性不足而影响后续生产。

二、结合材料规格选择合理成型参数

光伏支架多采用金属板材冷弯成型,板材厚度范围、强度等级以及表面状态,都会对设备结构提出要求。设备机架强度、主轴直径及辊轮材质,应能够适应常用材料规格,保证在连续生产过程中型材不出现扭曲、波浪或尺寸偏移等问题。

三、关注冲孔工艺与定位方式

光伏支架通常需要大量标准孔位用于现场安装,孔距精度和重复一致性尤为重要。设备选型时,应重点考察冲孔系统的定位方式,是采用机械定位还是数控控制,以及冲孔与成型之间的同步关系。稳定的冲孔结构,有助于减少孔位偏差,提高后续装配效率。

四、匹配产能需求配置设备节拍

不同项目对光伏支架的需求量差异较大,设备运行速度与生产节拍应与实际订单结构相匹配。对于连续批量生产场景,应关注成型速度、换型调整时间及连续运行能力;对于多规格、小批量生产,则需要考虑设备调整的灵活性,避免因换型频繁影响整体效率。

五、评估自动化程度与操作适应性

光伏支架设备可根据需求配置自动送料、联动切断等功能。选型时不宜单纯追求自动化配置,而应结合人员操作水平、现场管理能力以及维护条件进行综合判断。结构清晰、逻辑简单的设备,更有利于长期稳定运行。

六、重视设备稳定性与使用周期

光伏支架设备通常处于高频使用状态,设备稳定性直接关系到生产连续性。机架焊接质量、传动系统布局以及关键部件的可靠性,都是选型过程中不可忽视的因素。同时,设备后期的调整空间和维护便利性,也会影响整体使用成本。

结语

光伏支架设备选型是一项系统性工作,需要以产品结构为核心,综合考虑材料特性、加工工艺、生产规模及设备稳定性。通过科学选型和合理配置,可为光伏支架的规模化生产提供可靠的加工基础,减少生产过程中的不确定因素。